Pretratamiento de superficies

No importa qué método se utilice para procesar materiales y productos de aluminio., habrá suciedad y defectos en la superficie en diversos grados, como el polvo, óxidos de metal (películas naturales o de óxido de aluminio formadas a altas temperaturas), Aceite residual, marcas de asfalto, mudra de transporte artificial (Los principales componentes son ácidos grasos y nitrogenados.

1. Anodizado con ácido oxálico

La mayoría de los factores que afectan la anodización con ácido sulfúrico también se aplican a la anodización con ácido oxálico., que puede utilizar corriente continua, corriente alterna, o superposición de corriente alterna y corriente continua. En las mismas condiciones, la película obtenida por oxidación con corriente alterna es más blanda y menos elástica; La oxidación por corriente continua es propensa a la corrosión por picaduras., pero la oxidación por corriente alterna puede evitarlo.. Con el aumento de componentes de corriente alterna., La resistencia a la corrosión de la película aumenta., pero el color se intensifica , la propiedad colorante es peor que la de la película de ácido sulfúrico. La concentración de ácido oxálico libre en el electrolito es 3%-10%, generalmente 3%-5%. Durante el proceso de oxidación, cada uno. h consume alrededor de 0,13-0,14 g, mientras que cada A. h Hay 0,08-0,09 g de aluminio disueltos en el electrolito para generar oxalato de aluminio., que necesita consumir 5 veces la cantidad de ácido oxálico. La concentración de iones de aluminio en la solución se controla por debajo de 20 g/l., y cuando contiene 30g/L de aluminio, la solución fallará. El electrolito de ácido oxálico es muy sensible al cloruro.. Al anodizar aluminio puro o aleación de aluminio., El contenido de cloruro no debe exceder 0,04-0,02 g/L., respectivamente. La solución se prepara mejor con agua pura.. A medida que aumenta la temperatura del electrolito, la película se vuelve más delgada. Para obtener películas gruesas, Se debe elevar el pH de la solución.. El anodizado de corriente continua utiliza plomo., Grafito o acero inoxidable como cátodo., y su relación de área con respecto al ánodo está entre (1:2)-(1:1). El ácido oxálico es un ácido débil con baja solubilidad.. Cuando el aluminio se oxida, el producto y el electrolito deben enfriarse. El espesor y color de la película de ácido oxálico varían según la composición de la aleación.. El espesor de la película del aluminio puro es de color amarillo pálido o blanco plateado., mientras que el espesor de la película de la aleación es tan profundo como el amarillo y el latón. Después de la oxidación, se limpia la capa de película. Si no está teñido, se puede sellar con vapor con una presión de 3,43×10 4 presión pa para 30-60 minutos.

2. Anodizado con ácido crómico

El proceso de anodizado con ácido crómico se muestra en la Tabla 4.. Los análisis de concentración deben realizarse con frecuencia durante el proceso de oxidación., y el anhídrido crómico debe agregarse a tiempo. Los materiales catódicos para la electrólisis pueden ser plomo., hierro, acero inoxidable, y la mejor relación de área de ánodo a cátodo es (5:1)-(10:1). Cuando hay muchos iones de cromo trivalentes en la solución., Se pueden oxidar a iones de cromo hexavalente mediante electrólisis.. Si el contenido de sulfato en la solución excede 0.5%, el efecto de oxidación anódica no es bueno. Cuando el ion sulfato es largo, Se puede agregar hidróxido de bario o carbonato de bario para formar precipitación de sulfato de bario.. El contenido de cloruro en la solución no debe exceder los 0,2 g/L.. Cuando el contenido de cromo en la solución excede los 70 g/L, la solución debe diluirse o reemplazarse. Hay dos tipos de método de anodizado con ácido crómico., el método de anodizado de cambio de ciclo de voltaje o el método de anodizado de voltaje constante (método rápido del ácido crómico).

3. Duro (película gruesa) anodizado

El anodizado duro es un método de proceso para formar una película de óxido gruesa y dura sobre la superficie del aluminio y sus aleaciones.. El espesor máximo de la película dura puede alcanzar los 250μm., la microdureza de la película formada sobre aluminio puro es 12000-15000MPa, y la aleación es generalmente 4000-6000MPa, que es casi el mismo que el del revestimiento de cromo duro, y tienen una excelente resistencia al desgaste con baja conformidad.. , la porosidad de la película dura es aproximadamente 20%, que es más bajo que el de la película de ácido sulfúrico convencional. Algunos procesos de anodizado duro se muestran en la Tabla 7..

Tabla-7 Proceso de anodizado duro

No. Temperatura del electrolito/grado densidad de corriente/(A/dm2) Tensión inicial y final/V Tiempo/min Espesor de película/μm

voltaje inicial voltaje final

1 15% ácido sulfúrico+14-+4.4 2-2.1 26 120 90 50

2 15% ácido bórico, 4%Na2HC6H5O7 +60-+70 0.4-0.6 100 300 240 200

3 10% ácido sulfúrico+10 250W/dm2 15-25 80 60 10-130

4 15% Ácido sulfúrico-1-+4,5 2-2.5 25-30 40-60 60-240 28-150

5 10% Ácido sulfúrico+8-+10 25 60 60 25-60

6 10%-15% Ácido sulfúrico0 -+4 5 C.A. 10-12 60-70

corriente continua 20-24 120-140

7 6%-8% dihidrato de ácido oxálico Las condiciones varían según la aleación.

8 6%-7% Ácido sulfúrico+3%-6% aditivo orgánico+ 4.5-+18+4.5-+18 1.3-2 10 150 40 65

9 10%-20% Ácido sulfúrico-6-+10 30 280 160 115-150

10 10%-15% Ácido sulfúrico+8 4 20-25 60 60 55 -80

11 5.5% ácido fórmico, 8% dihidrato de ácido oxálico +15-+25 3-6 45 90 100-250

4. Anodizado de porcelana

Porcelana aluminio anodizado y las aleaciones de aluminio están anodizadas en sal de titanio., Sal de circonio o solución de sal de torio de ácido oxálico., ácido cítrico y ácido bórico, y el hidróxido de la sal metálica en la solución ingresa a los poros de la película de óxido, para que la superficie del producto muestre un Tratamiento con esmalte opaco y denso o apariencia plástica con un brillo especial. El proceso de anodizado de porcelana es básicamente el mismo que el del anodizado convencional con ácido sulfúrico.. La diferencia es que el anodizado de porcelana se realiza con alto voltaje de CC. (115-125V) y alta temperatura de la solución (50-60 grados), y el electrolito se agita a menudo. , A menudo ajuste el valor del pH para que esté en el rango de 1.6-2.

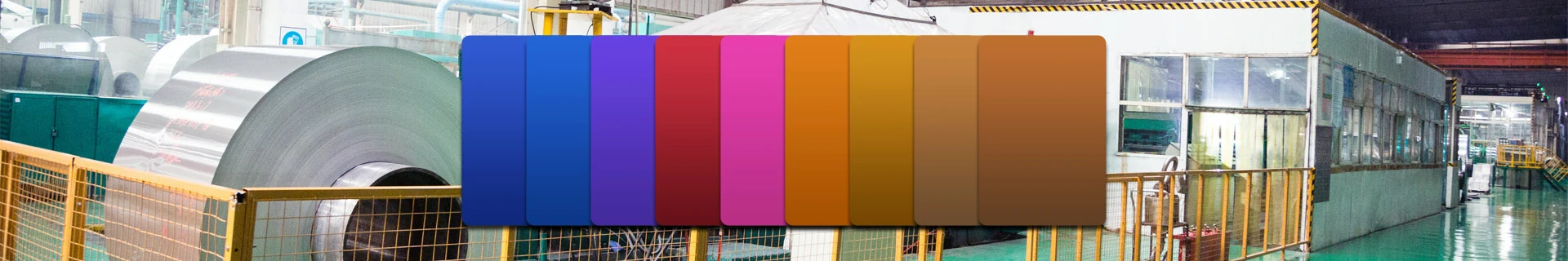

Tratamiento de teñido

El método de coloración química tiene las ventajas de un proceso simple., fácil control, alta eficiencia, bajo costo, baja inversión en equipos, amplia gama de colores y colores brillantes. Sin embargo, Los productos de gran superficie son propensos a tener colores desiguales., fácil de decolorar después de la limpieza, sellado inadecuado, o daños mecánicos. . La coloración química de la película de aluminio anodizado se basa en la capacidad de la capa de película porosa para absorber tintes como las fibras textiles.. Generalmente, el diámetro de poro de la película anodizada es de 0,01-0,03 μm, y el tinte se separa en moléculas individuales en agua, con un diámetro de 0,0015-0,0030μm. Durante la coloración, el tinte se adsorbe en la superficie de los poros y se difunde y se acumula en los poros. La capa de membrana está coloreada por enlaces iónicos y enlaces de hidrógeno., y el tinte se fija en los poros después del sellado.

(1) Teñir con tintes orgánicos

1. Selección de

tintes Hay muchos tipos de tintes orgánicos. , y los tintes se seleccionan según los diferentes usos y grados del producto. Por ejemplo, Los colorantes solubles en cuba son caros y tienen una excelente solidez del color., por lo que se utilizan principalmente para teñir productos de aluminio de alta calidad, como bolígrafos dorados., encendedores, y audífonos; Los tintes solubles en alcohol se utilizan para teñir papel de aluminio.; Los tintes solubles en aceite se utilizan para la impresión de papel de aluminio.. Disolver en nitrocelulosa antes de su uso. Puede usarse en barnices como lisos., resinas de vinilo o poliamida, o en resinas de melamina y resinas epoxi disueltas en barnices para hornear.. Después de imprimir, Se forma una película de resina con tintes en la superficie del papel de aluminio limpio.. Los tipos de tintes utilizados para teñir productos de aluminio incluyen tintes ácidos., colorantes complejos ácidos, tintes mordientes ácidos, tintes directos, tintes ácidos débiles, tintes dispersos, colorantes solubles en tina, tintes reactivos, tintes basicos, tintes solubles en alcohol, tintes solubles en aceite, etc. .

2. Proceso y control de coloración de tintes orgánicos.

(1) teñido monocromático: Sumerja los productos de aluminio anodizado y lavado en una solución de tinte a una temperatura específica.. El tiempo de teñido depende de la profundidad del color., y el volumen del baño de tinte se puede controlar en una proporción de 10 al volumen del producto: 1.

(2) Teñido multicolor: Si se tiñen dos o más colores diferentes sobre piezas de aluminio, como paisajes, flores y pájaros, tareas, caracteres, etc., El proceso de impresión se utiliza principalmente para completar la plancha de impresión.. versión) y versión de pantalla, método de impresión directa, método anti-teñido de pintura, método de teñido de espuma, etc. puede ser usado. La práctica general es que después de teñir el primer color, use un patrón para imprimir una película protectora de pintura en la parte que necesita dejar el color, y quitar el color restante, y el segundo, Un tercer y más colores se pueden deducir por analogía.. La concentración de teñido y las condiciones del proceso de varios tintes orgánicos se muestran en la Tabla 9..

Color colorante nombre concentración g/L temperatura 0C valor pH tiempo min

Aludye Negro Negro HBK 8-10 50-60 5.5-6 15-30

MBK negro 8-10 50-55 5.0-5.5 5-10

LMR negro 10-12 50-60 5.0-6.0 5-30

negro 10-12 50 -60 5.0-6.0 15-30

Negro DG 10 55-60 6.0-7.0 10-30

Wal negro 10-12 50-55 6.0-7.0 15-30

Negro MLW 8-12 50-60 4.2-4.8 5-30

Aludye Rojo Grande Rojo A 2-5 50-60 5-5.5 5-10

Gran D4BS rojo <25 55-60 6.0-7.0 5-10

Rojo brillante MB 0.5-5 50-55 5.5-6.0 5-15

Rojo B 2-5 55-60 5.5-6.0 5-15

Rojo D4B 2 55-60 5.5-6.0 5-10

SBR rojo <3 50-55 5.0-6.0 5-10

FRB rojo 0.5-5 50-55 5.0-5.5 5-10

Rojo brillante 3B 1- 2 50-55 5.5-6.0 5-15

MBES rojo 1-2 55-60 5.0-5.5 5-10

MBES rojos grandes 1-2 55-60 5.0-5.5 5-10

rojo 2 55-60 4.5-5.0 5-15

ABP rojo 2 55-60 5.0-6.0 5-10

CFB rojo 0.5-5 50-55 6.0-7.0 5-15

Rojo FPR Alta Concentración 0.5-5 50-55 5.0-6.0 5-15

Big Red FAR Alta Concentración 0.5-5 50-55 6.0-7.0 5-10

rosa bn 0.5-5 50-55 6.0-7.0 5-15

Aludye Púrpura Violeta VB <2 50-55 5.5-6.0 5-10

Púrpura MFBL <5 50-55 5.5-6.0 5-10

RVB morado <5 50-55 5.0-6.0 5-15

MBB morado <5 50-55 5.0-6.0 5-15

Borgoña BL 50-55 5.0-5.5 5-15

Aludye Marrón Marrón BRL <2 50-60 4.5-5.0 5-15

Marrón CFA 0.5-2 55-60 4.5-5.5 5-15

THM marrón 0.5-5 55-60 5.0 -6.0 5-10

marrón marrón 0.5-5 55-60 5.5-6.0 5-15

Marrón GL 0.5-5 55-60 5.5-6.0 5-15

Marrón KBL 1-5 55-60 5.5-6.5 5-15

Rojo Marrón AG 0.1-2 50-55 6.0-7.0 5-10

Amarillo Marrón ASG 0.2-2 56-60 4.5-5.0 5-10

Aludye Verde Verde BGLN <2 50-55 5.0-5.5 5-15

RGS verde 1-9 55-60 5.0-5.5 5-15

Verde 5GM <2 50-55 5.0-6.0 5-15

Verde M6B <2 50-60 5.5-6.0 5-15

ABGL verde <2 50-55 5.5-6.0 5-10

Verde DB 0.5-2 55-60 5.0-6.0 5-10

Verde A3GM 2-5 55-60 6.0- 7.0 5-15

Aludye Amarillo Amarillo FD 0.5-5 50-55 5.0-5.5 5-10

Mosca amarilla 0.2-5 50-60 5.0-5.5 5-10

DRL amarillo 0.5-2 55-60 6.0-6.5 5-10

Amarillo GR 0.2-2 50-55 5.5-6.0 5-10

DGL amarillo 0.2-2 50-55 6.0-7.0 5-10

Amarillo 3RF 0.5-5 55-60 4.5-5.5 5-10

Amarillo YBL 0.2-2 50-55 5.0 – 5.5 5-15 Amarillo

nieto 0.5-2 55-60 5.5-6.5 5-10

Amarillo 2GL 1-2 50-55 5.5-6.0 5-15

GLL amarillo <2 50-55 5.5-6.0 5-10

Amarillo brillante ALNW 1-2 50-55 6.0-7.0 5-10

Aludye Naranja Oro D2GL 0.1-2 55-60 6.0-7.0 5-15

Naranja GR 0.1-2 50-55 5.5-6.5 5-10

oro g 2 27-60 5.5-6.5 1- 10

naranja srl 2-5 50-55 5.5-6.5 1-10

BES naranja <2 50-55 4.5-5.5 5-10

GNS naranja 0.5-5 50-55 5.5-6.0 5-10

Aludye Azul Lago Azul AB 1-2 50-55 4.5-5.0 5-15

Azul 2LW 0.5-2 55 5.5-6.0 5-15

GBL azul 1-2 50-55 4.5-5.5 5-15

Azul 2AL 1-2 50-55 4.5 5-15

Azul Marino NBL 1-2 55 5.8 5-15

Azul Turquesa ES 0.5-2 55-60 5.0-6.0 5-15

Aludye Gris Gris MBL 0.5-2 55-60 6.0-7.0 5-10

gris real 0.5-1 50-55 6.0-7.0 5-10

Gris 2BL 0.1-1 55-60 5.0-6.0 5-10

ABL gris 0.5-10 55-60 6.0-6.5 5-20

GBL gris 0.5-2 55-60 5.5-6.0 5-10

Gris VA 0.5-1 50-55 5.0-5.5 5-10

Gris G2RC 1-10 55-60 5.0-6.0 5-15

Gris GR 1-10 50-55 5.0-5.5 5-15

Gris GL 2-5 55-60 6.0-6.5 5-10

Aludye Bronce Bronce 2LW 2-5 55-60 4.0- 5.0 5-10